Quadros elétricos são o coração de qualquer instalação industrial. Uma montagem inadequada pode comprometer toda a operação da sua empresa, causando paradas não programadas, riscos à segurança e não conformidades com as normas técnicas exigidas.

Em Campinas, onde o parque industrial demanda alta confiabilidade e eficiência energética, a montagem de quadros elétricos industriais deve seguir rigorosamente as especificações técnicas e normativas. A diferença entre um quadro bem projetado e outro mal executado pode representar anos de operação segura versus problemas constantes de manutenção.

O Que Define um Quadro Elétrico Industrial de Qualidade

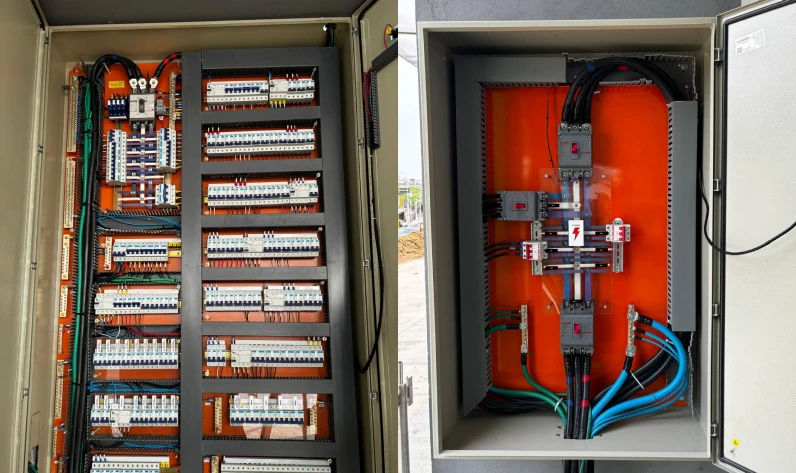

A montagem de quadros elétricos industriais vai muito além da simples instalação de componentes dentro de uma carcaça metálica. Envolve um processo técnico sistemático que começa no dimensionamento correto dos barramentos e termina na documentação completa do sistema.

Mas aqui está o que realmente diferencia um trabalho profissional: a capacidade de integrar perfeitamente todos os componentes seguindo as especificações da NBR 5410 e as necessidades específicas do processo industrial. Cada circuito deve ser dimensionado considerando não apenas a carga atual, mas também futuras expansões e características específicas dos equipamentos a serem alimentados.

Tipos de Quadros Elétricos Industriais

O primeiro passo para uma montagem adequada é compreender os diferentes tipos de quadros e suas aplicações específicas. Na indústria, utilizamos principalmente quatro categorias fundamentais, cada uma com características técnicas específicas.

Quadro de Distribuição Geral (QDG) representa o ponto central de toda a instalação elétrica industrial. É através dele que a energia proveniente da subestação ou entrada de energia é distribuída para os demais quadros do sistema. Sua montagem exige especial atenção ao dimensionamento dos barramentos principais, sistema de proteção geral e dispositivos de medição de energia.

A montagem do QDG deve prever espaço físico adequado para futuras expansões, sistemas de proteção redundantes quando necessário, e facilidade de acesso para manutenção. Os barramentos devem ser dimensionados com folga técnica, considerando não apenas a demanda atual mas também crescimento futuro da instalação.

Quadro Geral de Baixa Tensão (QGBT) funciona como distribuidor secundário, recebendo energia do QDG e alimentando circuitos de força e iluminação. Sua configuração técnica deve considerar a coordenação perfeita com as proteções à montante, garantindo seletividade adequada em caso de falhas.

O QGBT exige particular atenção na montagem dos dispositivos de proteção contra surtos (DPS), que devem ser instalados conforme especificações da NBR 5419. A disposição física dos componentes deve facilitar a identificação rápida em situações de emergência e permitir manutenção sem comprometer outros circuitos.

Quadros de Distribuição de Carga (QDC) são responsáveis pela alimentação de grupos específicos de equipamentos. Sua montagem deve considerar as características particulares das cargas a serem alimentadas – motores elétricos exigem configurações diferentes de sistemas de iluminação ou equipamentos eletrônicos.

E isso nos leva aos Quadros de Distribuição Industrial (QDI), que representam a especialização máxima para aplicações industriais. Estes quadros frequentemente incorporam sistemas de automação, interfaces de comunicação e dispositivos de monitoramento que exigem conhecimento técnico específico para montagem adequada.

Componentes Essenciais e Suas Especificações Técnicas

A qualidade de um quadro elétrico industrial está diretamente relacionada à especificação e montagem adequada de seus componentes internos. Cada elemento possui função específica e deve ser selecionado considerando as características da instalação.

Barramentos e Dimensionamento

Os barramentos constituem a espinha dorsal do quadro elétrico, conduzindo a energia elétrica para todos os circuitos de saída. Seu dimensionamento inadequado pode causar aquecimento excessivo, perdas energéticas e risco de incêndio. Na montagem industrial, utilizamos principalmente barramentos de cobre eletrolítico, que oferecem excelente condutividade e resistência à corrosão.

O cálculo da seção dos barramentos deve considerar a corrente nominal máxima, temperatura ambiente, método de instalação e fator de agrupamento quando múltiplos barramentos são instalados no mesmo compartimento. Mas aqui está um detalhe crucial: a temperatura de trabalho dos barramentos não deve exceder 70°C em condições normais de operação, conforme estabelece a NBR 5410.

A fixação dos barramentos exige isoladores adequados, dimensionados para suportar os esforços eletrodinâmicos em caso de curto-circuito. As conexões entre segmentos devem garantir resistência de contato mínima, sendo fundamental o uso de parafusos com torque específico e verificação periódica das conexões.

Dispositivos de Proteção e Comando

A seleção e montagem adequada dos dispositivos de proteção determinam a confiabilidade e segurança de toda a instalação elétrica. Disjuntores termomagnéticos devem ser especificados considerando não apenas a corrente nominal do circuito, mas também a capacidade de interrupção adequada para a corrente de curto-circuito no ponto de instalação.

E isso nos leva a um aspecto frequentemente negligenciado: a coordenação entre proteções. Cada dispositivo deve ser selecionado considerando sua atuação em relação às proteções à montante e à jusante, garantindo seletividade adequada. Um curto-circuito em um circuito terminal não deve causar o desarme de proteções gerais, comprometendo outros circuitos não afetados.

Os fusíveis, quando utilizados, devem ser especificados considerando suas características tempo-corrente e capacidade de interrupção. Na montagem industrial, frequentemente utilizamos fusíveis tipo NH para proteção de circuitos de força e fusíveis tipo D para circuitos de comando e proteção de semicondutores.

Dispositivos de Proteção contra Surtos (DPS) constituem elemento fundamental na proteção de equipamentos eletrônicos sensíveis. Sua instalação deve seguir rigorosamente as especificações da NBR 5419, com conexões curtas e diretas ao sistema de aterramento. A seleção do DPS deve considerar o nível de tensão do sistema, corrente nominal de descarga e tensão residual.

Processo de Montagem: Da Bancada à Operação

A montagem de quadros elétricos industriais segue metodologia específica que garante qualidade, segurança e conformidade normativa. Cada etapa possui critérios técnicos definidos e deve ser executada por profissionais qualificados.

Preparação e Planejamento

O processo inicia com a análise detalhada do projeto elétrico e especificações técnicas. Mas aqui está onde muitos problemas começam: a falta de planejamento adequado da disposição física dos componentes. Um quadro bem projetado considera não apenas o espaço físico necessário, mas também o acesso para manutenção, dissipação térmica e possibilidades de expansão futura.

A seleção da carcaça metálica deve considerar o grau de proteção necessário (IP), ambiente de instalação, ventilação adequada e facilidade de acesso. Para aplicações industriais em Campinas, frequentemente utilizamos carcaças com grau de proteção IP54 ou superior, dependendo das condições ambientais específicas.

O layout interno deve ser planejado separando circuitos de força dos circuitos de comando, evitando interferências eletromagnéticas. Sistemas de baixa tensão devem ser fisicamente separados de circuitos de controle e automação, conforme estabelece a NBR 5410.

Montagem Física e Conexões

A montagem propriamente dita inicia com a instalação dos trilhos DIN e suportes para fixação dos componentes. E isso nos leva a um detalhe fundamental: a organização dos componentes deve seguir sequência lógica, facilitando a identificação e manutenção posterior.

Disjuntores e contatores devem ser fixados adequadamente, com espaçamento suficiente para dissipação térmica. A NBR 5410 estabelece distâncias mínimas entre componentes que geram calor, evitando o superaquecimento e redução da vida útil dos equipamentos.

As conexões elétricas constituem o ponto mais crítico da montagem. Cada conexão deve ser executada com o torque adequado, utilizando terminais apropriados para a seção do condutor. Conexões frouxas são a principal causa de aquecimento localizado e podem evoluir para incêndios.

A fiação interna deve ser organizada em canaletas apropriadas, com identificação clara de cada circuito. Utilizamos anilhas numeradas ou etiquetas resistentes ao calor para identificação permanente. Mas aqui está um aspecto frequentemente subestimado: a documentação da fiação deve ser atualizada em tempo real durante a montagem, evitando discrepâncias entre o executado e o documentado.

Sistemas de Aterramento e Equipotencialização

A implementação adequada do sistema de aterramento dentro do quadro elétrico é fundamental para a segurança da instalação. Todas as partes metálicas da carcaça devem ser interligadas ao barramento de equipotencialização principal através de condutores dimensionados conforme NBR 5410.

O barramento de aterramento deve possuir seção adequada para conduzir as correntes de falta à terra, sendo dimensionado conforme a corrente de curto-circuito máxima da instalação. Sua conexão com o sistema de aterramento externo deve garantir baixa resistência de contato e continuidade elétrica permanente.

Testes e Comissionamento: Garantindo a Operação Segura

A montagem de um quadro elétrico industrial não está completa sem a realização de testes abrangentes que comprovem a conformidade técnica e segurança operacional. Esta etapa frequentemente determina o sucesso ou fracasso de toda a instalação.

Testes de Isolação e Continuidade

Os primeiros testes realizados verificam a integridade do isolamento entre circuitos e entre circuitos e massa. Utilizamos megôhmetros calibrados para aplicar tensão de teste adequada, conforme especificado na NBR 5410. Os valores de resistência de isolamento devem estar dentro dos parâmetros normativos para cada tipo de circuito.

Testes de continuidade verificam a integridade de todas as conexões elétricas, especialmente do sistema de aterramento. E isso nos leva a um ponto crucial: qualquer descontinuidade no sistema de proteção representa risco grave à segurança e deve ser corrigida antes da energização.

Testes Funcionais e de Proteção

Após os testes básicos, realizamos verificações funcionais de todos os dispositivos de proteção e comando. Cada disjuntor deve ser testado quanto à sua capacidade de abertura e fechamento, verificando também a atuação correta dos disparadores termomagnéticos.

Os dispositivos de proteção contra surtos são testados conforme suas especificações técnicas, verificando a continuidade do circuito de proteção e a integridade dos elementos internos. Sistemas de automação, quando presentes, são testados em todas as suas funções para garantir operação adequada.

Mas aqui está onde a experiência técnica faz diferença: a interpretação correta dos resultados dos testes exige conhecimento profundo das normas e características dos equipamentos. Um resultado aparentemente dentro dos parâmetros pode indicar problema futuro se não analisado adequadamente.

Manutenção Preventiva e Preditiva

A manutenção adequada dos quadros elétricos industriais é fundamental para garantir operação confiável e vida útil prolongada dos equipamentos. Em Campinas, onde as indústrias operam continuamente, paradas não programadas representam perdas significativas.

Inspeções Visuais e Termográficas

Inspeções visuais periódicas identificam sinais precoces de degradação, como descoloração de componentes, sinais de aquecimento ou corrosão. A frequência das inspeções deve ser estabelecida considerando a criticidade da instalação e condições ambientais.

E isso nos leva à importância da termografia: esta técnica permite identificar pontos de aquecimento anormal antes que evoluam para falhas graves. Conexões com aquecimento excessivo indicam aumento da resistência de contato, que pode evoluir para abertura do circuito ou incêndio.

A termografia deve ser realizada com o quadro em operação normal, utilizando equipamentos calibrados e por profissionais qualificados. A interpretação adequada dos termogramas exige conhecimento das características normais de operação de cada tipo de componente.

Manutenção Corretiva e Adequações

Quando problemas são identificados, a intervenção deve ser rápida e tecnicamente adequada. Mas aqui está um aspecto fundamental: qualquer modificação no quadro elétrico deve considerar o projeto original e verificar a necessidade de atualizações na documentação técnica.

Substituições de componentes devem utilizar peças com especificações iguais ou superiores às originais, verificando compatibilidade com os demais elementos do sistema. Modificações que alterem características elétricas podem exigir recálculo das proteções e atualização dos estudos de coordenação.

Adequações Normativas e Modernização

Com a evolução constante das normas técnicas e tecnologias disponíveis, quadros elétricos industriais frequentemente necessitam adequações para manter conformidade e eficiência operacional.

Retrofit de Quadros Existentes

Muitas instalações industriais em Campinas possuem quadros elétricos que foram projetados décadas atrás, quando as exigências normativas eram diferentes. A modernização destes sistemas pode melhorar significativamente a segurança e confiabilidade operacional.

O retrofit adequado inicia com avaliação técnica completa da instalação existente, identificando não conformidades e oportunidades de melhoria. E isso nos leva a uma consideração importante: nem sempre a substituição completa é necessária – adequações pontuais podem resolver a maioria dos problemas.

Atualizações típicas incluem instalação de dispositivos de proteção contra surtos, melhoria do sistema de aterramento, substituição de componentes obsoletos e implementação de sistemas de monitoramento remoto.

Integração com Sistemas de Automação

A indústria moderna demanda integração crescente entre sistemas elétricos e de automação. Quadros elétricos modernos incorporam controladores programáveis, interfaces de comunicação e sistemas de monitoramento que permitem operação remota e manutenção preditiva.

A integração adequada exige planejamento cuidadoso das interfaces entre sistemas, considerando compatibilidade eletromagnética e segregação adequada entre circuitos de potência e sinal. Protocolos de comunicação industrial como Modbus, Profibus ou Ethernet Industrial são frequentemente utilizados para integração com sistemas supervisórios.

Como Escolher o Profissional Adequado em Campinas

A montagem de quadros elétricos industriais exige conhecimento técnico especializado e experiência prática. A escolha adequada do profissional ou empresa responsável pela execução determinará o sucesso do projeto.

Qualificações Técnicas Essenciais

O profissional responsável deve possuir formação técnica adequada, com conhecimento atualizado das normas brasileiras e internacionais aplicáveis. Registro no CREA é obrigatório para projetos e responsabilidade técnica, garantindo que o profissional possui qualificação reconhecida.

Mas aqui está o que realmente faz diferença: experiência específica em aplicações industriais similares. Cada setor industrial possui características específicas que exigem conhecimento especializado. Uma montagem adequada para indústria alimentícia pode não ser apropriada para indústria química.

A capacidade de interpretar adequadamente projetos elétricos complexos, conhecimento de diferentes tecnologias de proteção e comando, e experiência em comissionamento de sistemas industriais são qualificações fundamentais.

Certificações e Padrões de Qualidade

Empresas que executam montagem de quadros elétricos industriais devem possuir sistema de qualidade adequado, preferencialmente certificado conforme normas ISO. O controle de qualidade durante a montagem, rastreabilidade dos componentes utilizados e documentação técnica completa são indicadores de trabalho profissional.

A disponibilidade de equipamentos de teste calibrados, ferramental adequado e instalações apropriadas para montagem demonstram capacidade técnica para execução de trabalhos complexos.

Conclusão: Investimento em Confiabilidade e Segurança

A montagem adequada de quadros elétricos industriais representa investimento fundamental na confiabilidade e segurança da sua operação industrial. Em Campinas, onde a competitividade exige máxima eficiência operacional, não há espaço para improvisações ou economia inadequada.

Um quadro elétrico bem projetado e montado adequadamente proporciona operação segura e confiável por décadas, com manutenção mínima e máxima disponibilidade. A diferença entre um trabalho profissional e uma montagem inadequada pode representar a diferença entre operação tranquila e problemas constantes.

A conformidade com normas técnicas não é apenas exigência legal – é garantia de operação segura e proteção dos investimentos realizados. E isso nos leva ao ponto fundamental: a economia realizada com uma montagem inadequada é sempre inferior aos custos dos problemas futuros.

Para garantir que sua empresa tenha quadros elétricos industriais adequados às suas necessidades, é fundamental contar com profissionais qualificados e experientes na área.

Precisa de uma avaliação técnica dos seus quadros elétricos industriais ou está planejando uma nova instalação?

Entre em contato conosco e solicite uma análise técnica completa. Nossa equipe possui vasta experiência na montagem e manutenção de quadros elétricos industriais em Campinas e região.

📱 WhatsApp: (19) 9 8989-0791 Clique aqui para falar diretamente conosco

Garantimos montagem conforme normas técnicas, documentação completa e suporte técnico integral. Sua operação industrial merece a confiabilidade de quadros elétricos montados por especialistas.